| 当前位置:下载凯发k8-凯发k8官网登录vip > 泵阀问答 |

由于大气、水等的化学或电化学作用,石化设备及管道经常出现“跑、冒、滴、漏”等腐蚀现象。

设备及管道的腐蚀会造成原料及成品的大量损失,影响产品质量,污染环境,甚至引起设备爆炸、火灾等重大事故,做好防腐措施十分重要。

石化设备腐蚀原因

●大气腐蚀

石化产区70%的金属结构都是暴露在大气中,厂区大气中含有大量的so2、so3、co2及大量的氮氧化物。

●污水

石化在生产过程中产生大量的含盐及酸性和碱性污水。

●石油、中间产物和产物等具有腐蚀性。

防腐对策

合理选用材料

石油化工设备的选材对设备的抗腐蚀能力起到决定性作用。

选择材料首先要考虑材料本身的耐蚀性能,另外,必须考虑介质的性质、温度、和压力,设备的类型与结构,及产品的要求。

几种石化设备常用的材料

碳钢

碳钢是最常用的结构材料,可能占炼厂所用钢材总量的80%。

蒸馏塔、分离器、换热器、储罐、大多数管道、全部结构件一般都采用碳钢制造。

低合金钢

普遍采用低合金钢制造法兰螺栓、阀门部件、泵和压缩机的轴或杆等。

cr-mo钢

不锈钢外,cr-mo钢是唯一能够承受648℃高温的钢材。

铬含量少于4%的cr-mo钢仅比碳钢适度增加了耐腐蚀性能。

这些材料适用在要求高温强度、抗蠕变以及抗高温高压氢侵蚀的场合。用钼含量1/2%或更多的钢能够达到最高的蠕变强度。

镍钢在炼厂低温工艺中,如在丙烷制冷系统,已经采用2-1/4 ni和3-1/2 ni钢。

炼厂中镍钢的使用一般局限于操作温度低于- 50度的工艺条件。

马氏体不锈钢

使用温度低于371°c(700°f),在炼厂的典型用途,包括泵部件、紧固件、阀芯、涡轮叶片以及蒸馏塔中的塔板浮阀和其他塔盘部件。

在脱硫装置中,常用410不锈钢衬里保护塔、换热器和其他压力容器,防止发生高温硫化物腐蚀。

奥氏体不锈钢

316和317不锈钢是两种常用的奥氏体不锈钢等级,具有优越的抗点状腐蚀和酸腐蚀的性能。

这些钢材普遍用在加工环烷基原油的炼厂,防止发生环烷酸腐蚀。

改善腐蚀环境

通过采用电脱盐、注中和剂、注缓蚀剂、注水等工艺能够有效的改善炼厂设备的腐蚀环境。

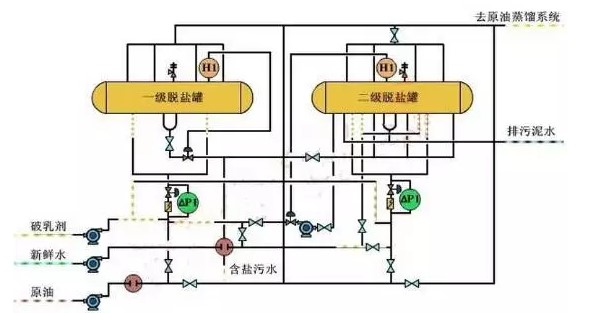

原油脱盐

原油电脱盐装置是石油加工的第一道工序,该工序是从原油中脱除盐、水和其它杂质。

电脱盐不仅作为一种防腐手段,而且作为脱除原油中碱金属和重金属的有效手段,以便保证后续加工所用的催化剂的性能。

破乳剂

破乳剂是一种高分子量的非离子型表面活性剂,其作用是破坏电脱盐罐内的油水乳状液,促进油水分离。

●油溶性破乳剂:破乳效果好,用量少,价格昂贵。

此外,油溶性破乳剂经电脱盐装置后存在于油中,可减轻污水处理的难度。

●水溶性破乳剂:破乳效一般,用量大,价格便宜。

水溶性破乳剂在经过电脱盐后溶于水中,随排出水进入污水处理系统,增加了污水处理系统的难度。

脱钙剂

在电脱盐过程中注入脱钙剂能脱除原油中的部分有机钙,减少钙对后续催化裂化装置催化剂的影响。

脱钙剂的作用机理主要是应用螯合沉淀反应。

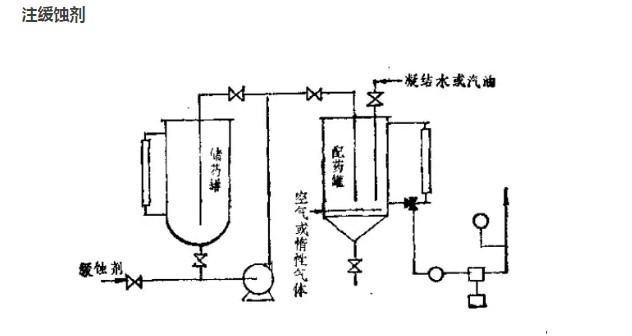

注中和剂

中和塔顶的腐蚀性酸液,提高冷凝液的ph值,减缓设备的腐蚀。

在炼油厂塔顶系统采用和中和剂主要是胺和氨水,氨水价格便宜,易得,成本低;有机胺中和性能好,但价格昂贵。

目前在炼油厂存在以下三种方案:

●全有机胺中和剂:全有机胺中和剂注入塔顶挥发线后,能迅速进入初凝区中和冷凝下来的hcl,有效减缓初凝区的腐蚀。

同时采用全有机胺中和剂可避免氨盐结垢而引起的垢下腐蚀。

●氨水 中和缓蚀剂:全有机胺中和剂价格昂贵,常采用氨水 中和缓蚀剂。

由于二合一中和缓蚀剂中含有一定量的有机胺中和剂,可以和氨水配合使用,一方面可减低成本,另一方面可起到部分有机胺的作用。

●氨水 缓蚀剂:氨水的中和能力差,需过量注入,氨盐结垢易引起垢下腐蚀。本方案目前在炼油厂较少采用。

成膜性缓蚀剂能吸附在金属表面,形成一层疏水性的保护膜,割断了腐蚀介质与金属的接触途径,从而达到减缓腐蚀的目的。

常用成膜性缓蚀剂,主要成分包括烷基吡啶季胺盐、烷基酰胺、烷基咪唑啉季胺盐、成膜剂和添加剂。

水溶性缓蚀剂和油溶性缓蚀剂两种,水溶性缓蚀剂价格便宜,注入量大;油溶性缓蚀剂价格昂贵,注入量小。

目前在炼油厂存在以下三种方案:

●油溶性缓蚀剂:油溶性缓蚀剂注入塔顶挥发线后,部分可随塔顶回流进入塔内,扩大缓蚀剂的保护范围。

●中和缓蚀剂(二合一):复配了有机胺中和剂和水溶性缓蚀剂,同时起到中和和缓蚀双重作用,在使用过程中需要和氨水配合使用。

本方案目前在炼油厂被大量采用。

●水溶性缓蚀剂:水溶性缓蚀剂需要与氨水配合使用。

本方案目前在炼油厂较少采用。

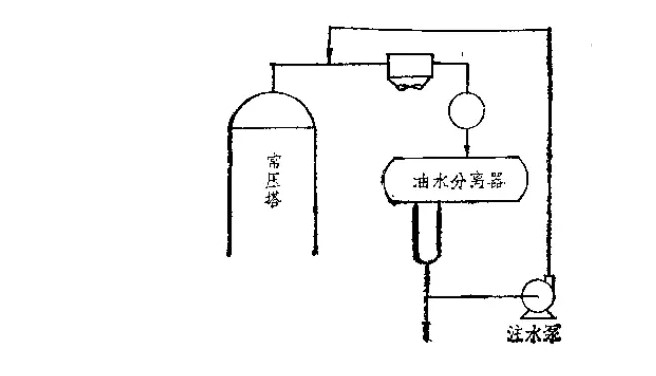

塔顶注水是炼油厂经常采用的工艺防腐手段。

在常减压装置的初馏塔塔顶、常压塔塔顶和减压塔塔顶,催化裂化的分馏塔塔顶,催化裂化的分馏塔前,气压机后,加氢裂化的高压空冷前一般采用注水工艺。

●通过注水来控制和调节初凝区的位置。

●注水可以抑制氨盐结垢,避免垢下腐蚀的产生。

●注水稀释初凝区的酸液,提高初凝区的ph值。

●催化裂化的分馏塔塔顶,催化裂化的分馏塔前,加氢裂化的高压空冷前注水的主要目的溶解氨盐,消除结垢,避免产生垢下腐蚀。

金属表面覆盖一层能够与金属紧密结合的致密保护层,并且在介质当中是处于稳定的,那么腐蚀就会对金属造不成破坏。

保护层分为金属和非金属两个类型。

金属保护层

金属保护层常见的有镀铬、镀镍、镀锌及衬不锈钢衬里等。

●电镀:利用直流电从电解液中析出金属,并在工件表面沉积而获得金属保护层。

常有的电镀材料有:锌、镍、铬、镉、铜锡合金等。

●喷镀:通过高速气流将熔融态的金属雾化成颗粒,喷射在工件表面上,形成金属保护层。

常有的金属喷镀材料有锌、铝和不锈钢等。

●热浸镀:将被保护的钢铁工件浸在盛有熔融金属的槽中或以一定速度从熔融金属槽中通过,使工件表面涂敷一层金属保护层。

用于热浸镀的金属材料有铝、锌、锡及其合金。

●表面金属化:采用渗、扩散等工艺使被保护工件表面而得到合金表面。

●金属衬里:将耐蚀性高的金属,如铅、钛、铝等衬覆于设备内部,以防止腐蚀。

防腐涂料

●生漆:具有耐酸性、耐溶剂性、抗水性、耐油性、耐磨性和附着力强等优点。

缺点是不耐强碱及强氧化剂,毒性大。

使用温度为150℃。

●漆酚树脂漆:改变了生漆毒性大、干燥慢、施工不便等缺点。

但其不耐阳光紫外线照射,同时不能久置。

●酚醛树脂漆:具有良好的电绝缘性和耐油性,能耐60%硫酸、盐酸、一定浓度的醋酸和磷酸、大多数盐类和有机溶剂等介质腐蚀。

●环氧-酚醛漆:具有良好的机械性能、耐碱、耐酸、耐溶和电绝缘性。

●环氧树脂涂料:具有良好的耐腐蚀性能,特别是耐碱性,并有较好的耐磨性,漆膜有良好的弹性和硬度,收缩率较低。

使用温度一般为90~100℃。

●过氯乙烯漆:具有良好的耐工业大气、耐海水、耐酸、耐油、耐盐雾、防霉、防燃烧等性能。

但不耐酚类、酮类、脂类和苯类等有机溶剂介质的腐蚀。

最高使用温度约70℃。

●呋喃树脂漆:具有优良的耐酸、耐碱、耐温性,原料来源广泛,价格低廉。

●无机富锌漆。施工简单,价格便宜,具有良好的耐水性、耐油性、耐溶剂性及耐干湿交替的盐雾。

●环氧煤沥青:机械强度高、粘接力大、耐化学介质侵蚀和煤沥青耐腐蚀等优点。

涂层使用温度在-40~150℃之间。在酸、碱、盐、水、汽油、煤油、柴油等一般稀释剂中长期浸泡无变化。